智能型電纜測試系統采用單片機和工控機相結合的方案實現了1 536個測試點之問導通和絕緣關系的測試。詳細說明了基于單片機的硬件電路設計原理和工程應用方案。經實際測試,電纜測試系統達到了設計要求,大幅度提高了洲試的效率和準確性。

0 引言

隨著航空設備自動化程度的不斷提高,多芯電纜越來越多地得到了應用,電纜的性能也很大程度地影響著設備的正常工作。由于多芯電纜芯數增多,其互聯關系也變得更復雜,這就要求電纜測試設備具備更多的測試點數。傳統的手動測試方法費時費力,準確性差,已經不能滿足工程化,批量生產的需要。本文提出了一種針對航空多芯電纜故障檢測的新方案,并闡述了系統構成和測試原理。

1 測試系統構成

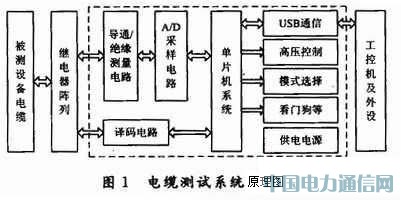

電纜測試系統主要由工控機系統,單片機系統和繼電器陣列三部分構成。其中工控機負責人機交互和數據處理,單片機系統控制硬件電路完成相應動作,繼電器陣列負責響應譯碼電路的請求將外部電纜接入測試系統。單片機和工控機通過USB進行通信。如圖1所示。

其中:硬件電路系統選用AT80C52單片機作為控制核心,主要包括導通測試電路,絕緣測試電路,譯碼電路,繼電器陣列,A/D采樣電路,高壓產生電路和USB通信電路等;單片機軟件則能夠依據接收到的命令控制硬件設備完成各個電纜的性能測試。

工控機選用研華的IPC-610工業控制計算機作為終端,負責人機交互和數據交換。電纜測試系統的軟件主要由人機界面和數據處理部分構成,人機界面將操作者輸入的信息轉化成相應的命令,控制單片機進行不同的操作;數據處理部分對測試數據進行比對和修正后,建立測試數據及其端口信息的數據庫,最終生成被測設備端口的導通和絕緣關系,并提供顯示和打印等功能。

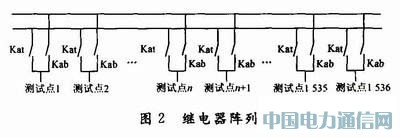

繼電器陣列由3168個繼電器實現了1536個測試點之間的導通/絕緣測試和繼電器組之間的隔離。1 536個測試點分布在12塊單板上面,每塊單板上面有128個測試點,單板內又分為16行,每行8列,即12×16×8=1 536。每一個測試點由兩個繼電器控制,分別是輸入繼電器(Kat)和輸出繼電器(Kab)。每塊單板對應外部的一個128芯的航空插頭,負責和被測產品的連接。其原理如圖2所示。

2 測試系統的原理

電纜測試系統硬件部分以單片機為控制核心,主要分為導通測試電路,絕緣測試電路和繼電器譯碼電路三大部分,各部分工作原理如下所述。

2.1 導通測試部分

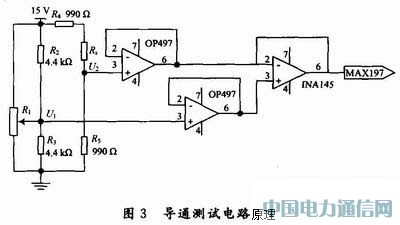

由于導通電阻很小,一般為歐姆級,容易受到外界干擾的影響,惠斯登電橋的兩臂同時對電源的微小變化做出反應,將輸出信號送入差分放大器,從而消除了共模干擾,可以提高測試的準確性。其原理如圖3所示。

在圖3中:R1,R2和R3組成基準電路;R4,R5和Rx串聯起來組成主測試回路。當待測電阻Rx為零時,調整R1使電橋處于平衡狀態,即U1=U2,電路輸出約為零,同時產生基準比較電壓U1。在電路正常工作情況下,Rx串聯進入電路后,電橋的平衡被打破,U2變小,U1和U2經過運放OP497的隔離后送入差分放大器INA145進行放大,放大后的電壓信號送入12位精度的MAX197進行采樣。

2.2 絕緣測試部分

對于絕緣測試電路而言,由于輸入測試電壓為500~1 000 V,對干擾不太敏感,所以絕緣測試電路采用相對簡單的電阻分壓法來實現。