摘 要:本文介紹了張家口發電廠#7機組AGC運行現狀,分析了制約該機組AGC運行方式下負荷變化的因素,對該機組磨冷熱風量的前饋及參數進行了優化,并在大修期間完善了#7機組協調運行方式,使該機組AGC調節品質得到了改善。

關鍵詞:AGC 直接能量平衡 前饋 磨煤機熱風 磨煤機冷風 鍋爐指令

1 概述

大唐國際張家口發電廠#7機組為國產300MW亞臨界參數燃煤機組,汽機、鍋爐和發電機均由東方電站成套設備有限公司設計和制造。鍋爐為DG-1025/18.2-Ⅱ4型單爐膛、自然循環、四角切圓燃燒,一次中間再熱、平衡通風、固態排渣,鍋爐制粉系統設計安裝6臺冷一次風正壓直吹式中速磨,機組滿負荷工況下5臺磨運行,一臺磨備用。汽機型號為N300-16.7(170)/537/537/-5,為高中壓缸合缸、雙排汽低壓缸汽機。#7機組熱控系統采用了美國MCS公司的MAX1000 ++集散控制系統。汽機高壓調門CV1—CV4閥可以采用單閥逐個開和順序閥開的經濟運行兩種方式。

機組的閉環控制系統(CCS)包括:機爐協調控制系統,燃料調節系統,爐膛壓力控制系統,送風控制系統,一次風母管壓力控制系統,汽包水位控制系統,磨煤機出口風粉溫度控制系統,磨煤機一次風流量控制系統,一、二、三級主汽溫度控制系統,再熱汽溫控制系統,高、低壓力加熱器水位控制系統等。

2 機組協調控制原理

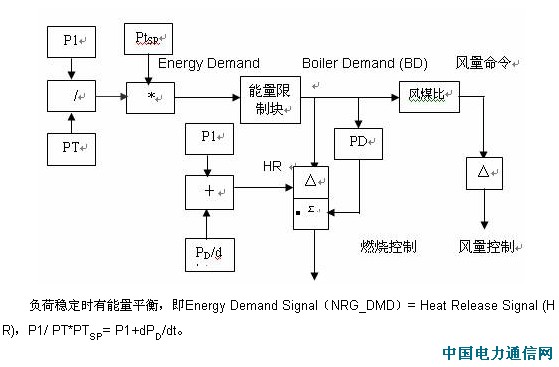

機組機爐協調控制系統采用直接能量平衡原理(DEB),機爐協調由汽機控制負荷,用汽機速度級壓力和機前壓力及機前壓力設定值計算出的汽機能量需求信號—Energy Demand Signal (NRG_DMD)轉化成鍋爐燃料量和風量的控制信號,而決定鍋爐熱量釋放信號—Heat Release Signal (HR)由蒸汽能量和汽包蓄能的變化給出,在這里的能量平衡是汽機能量需求與鍋爐熱量釋放的平衡,這種控制能量平衡達到機爐協調的原理稱為直接能量平衡。可表示為:

Energy Demand Signal(NRG_DMD)=P1/ PT*PTSP

Heat Release Signal (HR)= P1+dPD/dt

其中P1——汽機速度級壓力

Pt——主蒸汽壓力

PtSP——主蒸汽壓力設定值

PD——汽包壓力

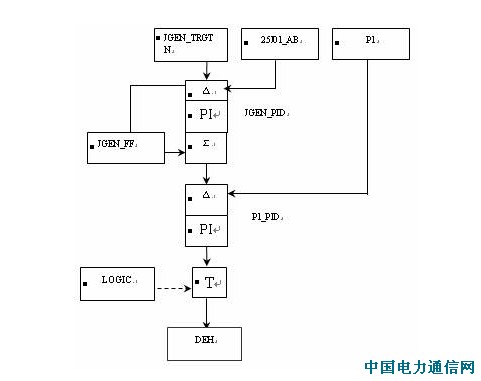

由NRG_DMD 計算出機側對能量的需求,HR 標量當前鍋爐輸出的能量。機側控制的調節圖如下:

JGEN_TRGT為中調下達的負荷指令,經一定速率(6KW/M)限制,與機組實際負荷25J01取差后為JGEN-DMD給串級系統調節下發給DEH,調節汽輪機開度,控制實際負荷,Energy Demand Signal(NRG_DMD)=P1/ PT*PTSP在未投旁路時能表量當前能量,以此調節爐側能量,控制當前的燃燒和風量, Heat Release Signal (HR)= P1+dPD/dt則代表著當前爐側能提供的能量,

3 影響AGC投入指標主要控制回路的優化

#7機組自投入AGC運行方式以來,機組變負荷速率設定為6MW/分鐘,實際負荷變化率一般為4MW/分鐘左右。為了滿足電力生產的需要,在參考國內同類機組AGC方式下變負荷速率的基礎上,廠領導提出了 AGC控制優化特別是提高變負荷速率的要求。在現場調整過程中,我們發現:

(1)制粉系統的可控性嚴重影響燃燒自動

磨冷熱風門的線性動作,給煤機響應指令的快速性以及磨適應不同負荷的特性都將直接影響燃燒自動的投入。

(2)送風量等與鍋爐負荷的對應關系是爐膛經濟穩定燃燒的之一,同時影響負壓變化

送風量、磨風量、機前壓力、一次風壓與負荷的對應關系,是鍋爐與機組負荷協調動作的關鍵,控制好鍋爐主要參數是AGC的重要任務。

(3)爐膛負壓能否控制是制約負荷快速增長時燃燒能否適應的重要原因

鍋爐的穩定燃燒是投入自動的前提,由于控制好負壓是鍋爐經濟穩定運行的指標,鍋爐出力能否滿足機組負荷就要看其燃燒。

(4)燃燒自動的好壞直接關系到機前壓力的穩定

機前壓力的穩定,主要依靠燃煤的快速響應,因此燃燒自動投入的好壞,是衡量AGC穩定的又一指標。

針對影響AGC投入的因素,利用#7機組大修的契機在電科員院熱控專家和車間領導的大力支持下,我們對上述的一些子系統的控制方案及其PID參數進行了修改和優化。

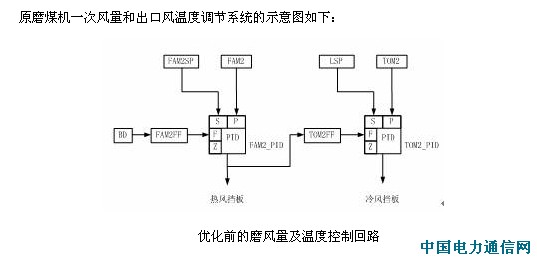

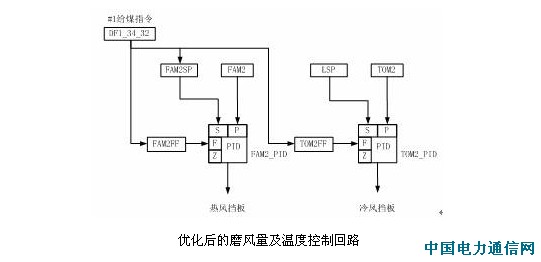

(1) 磨煤機一次風量與出口風溫度調節系統的優化

由上圖看出,熱風擋板調節回路的前饋環節取自于DEB協調中的鍋爐能量需求信號,而該能量需求信號是一個總的指令信號,對于磨煤機來說在機組正常運行過程中各臺磨的出力相差很大,因此一般都采用單臺磨對應給煤機的給煤量(或給煤指令信號)作為熱風擋板的前饋,這樣在機組負荷變動時就可以及時地改變熱風擋板的開度從而適應給煤量的變化。對于冷風控制回路來說,原設計的前饋輸入為熱風擋板開度指令。由于冷、熱風擋板間存在有較強的耦合關系,為了實現兩者間的解耦控制,當磨煤機負荷在穩態時,冷、熱風擋板間的動作方向是相反的,因此上圖的原控制方案中熱風對冷風的前饋是錯誤的。

當磨出力改變時(對于直吹式鍋爐而言一般用給煤機的給煤量代表),如增加給煤量時,熱風擋板應相應地開大以增加一次風量,而對于冷風擋板而言此時應關小從而維持出口溫度。因此對冷、熱風控制邏輯做如下圖的修改。

磨煤機出口風粉溫度控制屬于典型的大遲延,大慣性的環節,引起系統低頻振蕩的主要原因一般都是由于調節器的參數設置不當。將熱、冷風擋板調節的PID參數進行優化列表如下:

|

調節器 |

參數 |

#1磨 |

#2磨 |

#3磨 |

#4磨 |

#5磨 |

#6磨 |

|

前 |

后 |

前 |

后 |

前 |

后 |

前 |

后 |

前 |

后 |

前 |

后 |

|

FAM_PID |

K1 (比例增益) |

0.75 |

0.75 |

0.86 |

0.86 |

0.82 |

0.78 |

0.78 |

0.78 |

0.78 |

0.78 |

0.78 |

0.78 |

|

K2 (積分增益) |

0.86 |

0.86 |

0.75 |

0.7 |

0.75 |

0.86 |

0.86 |

0.8 |

0.86 |

0.86 |

0.86 |

0.86 |

|

TOM_PID |

K1 (比例增益) |

1.2 |

1.4 |

0.1 |

1.4 |

1.4 |

1.4 |

1.2 |

1.6 |

1.2 |

1.4 |

1.2 |

2.0 |

|

K2 (積分增益) |

0.3 |

0.3 |

0.4 |

0.3 |

0.3 |

0.2 |

0.4 |

0.6 |

0.4 |

0.3 |

0.6 |

0.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

參數優化后,磨煤機系統的穩定性得以很大的提高,即使在機組大幅度變負荷的情況下磨出口溫度的變化范圍在±2℃之內,徹底避免了系統的反復振蕩;同時磨一次風量調節速度明顯加快,增強機組的對機組負荷變動的快速響應能力。

(2)燃料控制優化

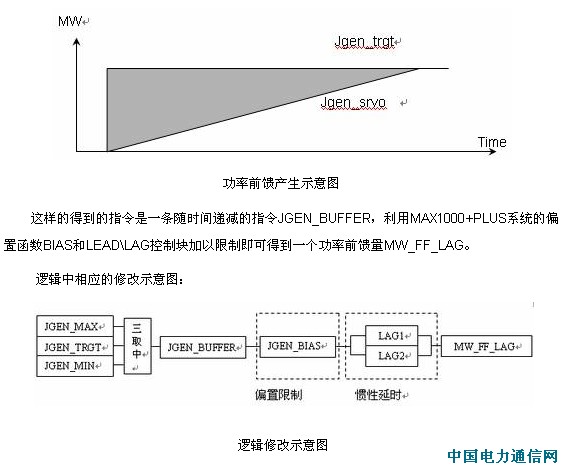

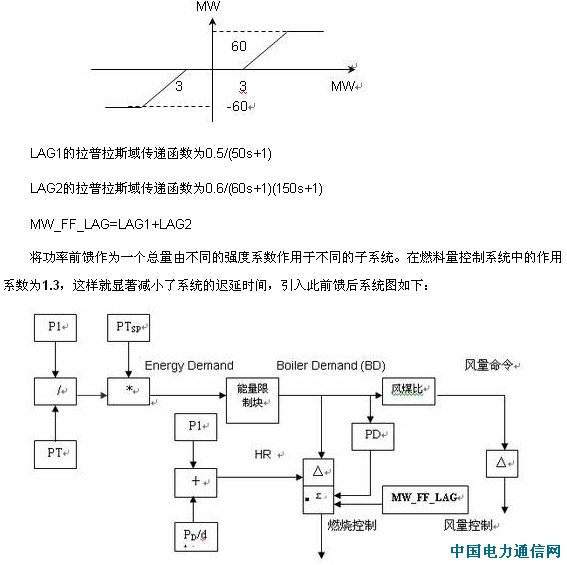

為了加快燃料量控制系統的響應速度,修改了此系統的控制方案,在原來燃料量系統的前饋中新增加一項為MW_FF_LAG。此量由機組指令經慣性環節限制而得。原機組的指令是經過伺服限制加到功率回路的,伺服塊限制的速率為6MW/min。利用機組的目標指令JGEN_TRGT與伺服指令JGEN_SRVO之間的差值(圖中陰影部分)作為功率前饋指令

其中JGEN_BUFFER=JIGEN_TRGT — JGEN_SRVO; 偏置限制塊產生一個斜率為1、基準點為0、死區為+3MW、-3MW、高限+60MW低限為-60MW的非線形函數

系統長負荷時所加參數實時曲線如下圖:

在此基礎上繼續修正燃料量調節PID參數:

|

調節器 |

參數 |

前 |

后 |

|

FHR_PID |

比例增益 K1 |

0.35 |

0.35 |

|

積分增益 K2 |

0.3 |

0.2 |

原鍋爐的能量指令NRG_DMD存在著衰減周期小、衰減率大的缺點。燃料量控制器FHR_PID取其作為設定值這樣燃料量指令隨能量指令的變化也存在上述不足,從而不能滿足負荷變動是的要求。對此NRG_DMD的參數也進行了修正:

|

調節器 |

參數 |

前 |

后 |

|

NRG_DMD |

衰減時間 K6 |

30 |

45 |

|

衰減率 K4 |

60 |

18 |

(3)一次風母管壓力控制優化

大修后一次風母管壓力由原來的控制入口擋板開度調節,改為變頻器控制一次風機轉速調節,這樣縮小了系統響應時間和系統的慣性時間、加大了系統的靈敏度、增強了系統的穩定性。同時在原有一次風壓力調節器PPA_PID的前饋指令上增加功率前饋指令MW_FF_LAG,其作用的強度系數為0.05。對一次風壓力調節器PPA_PID參數進行修正:

|

調節器 |

參數 |

前 |

后 |

|

PPA_PID |

比例增益 K1 |

0.25 |

0.32 |

|

積分增益 K2 |

0.4 |

0.5 |

(4)協調控制系統的優化

協調控制系統采用DEB400,其功率調節回路是一個串級系統,外環的PID用于控制機組的負荷,其輸出作為內環調節器也即汽機第一級后壓力P1調節器的設定值。由于兩級PID參數設置的不合理,P1_PID積分作用的存在造成負荷仍處于負偏差時汽機調門已開始關閉,這樣必然會影響到機組的升速率。另一方面,負荷調節器JGEN_PID調節過慢也是造成負荷調節品質差的原因。據此情況對PID的參數進行修正,對PtSP以0.2Mp/s速率進行限制,這樣即使手動改變PtSP值時其輸出值變化也很平緩,提高機組升速率的同時也增強了系統運行的穩定性:

|

調節器 |

參數 |

前 |

后 |

|

JGEN_PID |

K1(比例增益) |

0.75 |

0.78 |

|

K2(積分增益) |

0.47 |

1.8 |

|

JGEN_FF(前饋) K2 |

0.03 |

0.05 |

|

P1_PID |

K1(比例增益) |

0.5 |

0.625 |

|

K2(積分增益) |

0.4 |

0.02 |

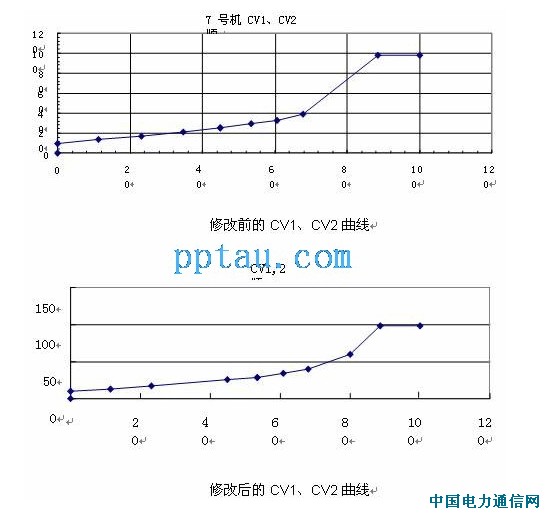

在試驗過程中當調門指令在68%時出現震蕩,檢查DEH調門曲線發現CV1、CV2的曲線在此點前后的斜率變化太大,修改此調門的曲線后,調門震蕩情況消失。

4 小結

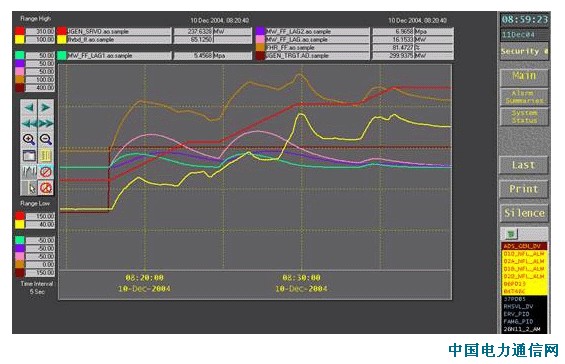

經過優化后,張電#7機在AGC 控制方式下負荷變動可以達到6MW/分。機組為定壓運行方式,機前壓力設定值Ptsp人為設定有一定的隨機性,若可投滑壓運行方式可進一步改善AGC的品質,優化后系統AGC運行方式下長負荷時實時圖如下:

參考文獻:

[1] 大唐國際張家口發電廠#8機組AGC優化報告

[2] Max1000 SAMA 圖

作者簡介:

劉延安(1978—)男,工程師,張家口發電廠熱控計算機三班班長。聯系電話: 0313-8602235

田 燁(1979—)男,工程師,張家口發電廠熱控計算機五班技術員。聯系電話: 0313-8602235 |