摘要:文章簡要地介紹了張家口發電廠在不同DCS上投運AGC的運行狀況及原因分析,并對如何提高AGC調節品質提出了幾點參考建議。

關鍵詞:DCS AGC 協調控制 調節品質

我廠目前總裝機容量為8×300 MW,全部為國產中間再熱、燃煤汽包爐。1號和2號機組DCS采用美國Honeywell公司的TDC3000分散控制系統;3號和4號機組DCS采用德國SIEMENS公司的TELEPERM ME型分散控制系統;5、6、7、8號機組DCS采用美國MAX1000+PLUS型分散控制系統,最后一臺機組于2001年8月投產。目前8臺機組全部投入AGC(自動發電控制)商業運行。AGC是保證電網安全經濟運行,提高電網運行水平的重要措施之一。目前,電力行業的公司制改組、商業化運營和法制化管理等改革正在推進。電網和電廠經營管理的分離,技術上對連接電網和電廠的自動發電控制(AGC)提出了新的要求。

1 AGC工作原理

1.1 AGC涉及的設備范圍

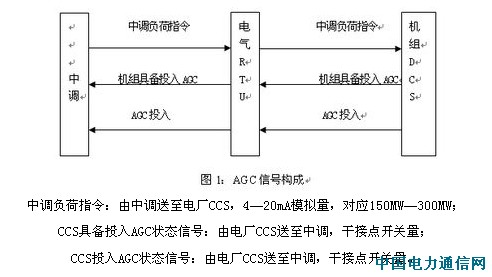

AGC涉及到以下設備:中調側指令、電氣側RTU、鍋爐和汽機DCS系統。信號傳遞示意如圖1。

1.2 AGC與協調控制系統關系

AGC投運的前提條件是機組協調控制系統正常運行,這是AGC投入的關鍵因素。AGC與協調控制方式的主要差別在于:負荷指令給定方式不同。AGC方式:負荷指令由中調通過相應裝置傳遞到機組DCS系統。協調控制方式:負荷指令主要由操作員給定。了解了協調控制系統工作原理,也就了解了AGC工作原理。

1.3 協調控制系統工作基本原理

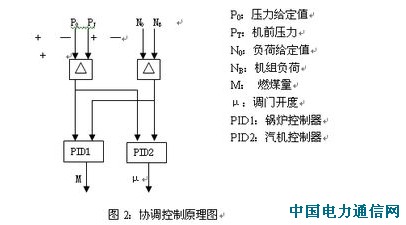

大型單元機組在生產工藝流程上是個密切聯系的整體,是個多輸入多輸出的系統,對象特性極其復雜。協調控制系統的基本特點是:汽機調節器和鍋爐調節器同時承擔功率和機前壓力調節任務,而且它們協調工作,故稱為協調控制系統。按經典控制理論,其主要輸入信號為汽機調節閥開度和燃燒率M,輸出信號為機前壓力和發電機實發功率。

負荷調整過程說明:

當要求負荷增加時,功率定值大于實發功率,出現正的功率偏差信號,此信號送到汽機調節器開大調節閥,增加實發功率。同時這個信號作為前饋信號按正方向作用到鍋爐調節器,增加燃燒率,提高蒸發量,滿足外界負荷要求。當汽機調節閥開大時,會引起機前壓力下降,雖然這時前饋信號已通過鍋爐調節器增加燃燒率,但由于燃燒率到

2 我廠AGC現狀

我廠八臺機組于2003年初已全部投入AGC商業運行,至今運行情況基本良好。由于各臺機組之間設備健康水平有異,協調控制策略也有所不同,在調節品質有一定差異(如表1)。

表1

|

機組 |

AGC現狀 |

|

1分鐘負荷響應 |

30MW負荷擾動速率變化 |

負荷及壓力穩定性 |

負荷及壓力超調 |

|

#1機 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#2機 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#3機 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#4機 |

有 |

3600W/分 |

一般 |

0.5MPa |

|

#5機 |

明顯 |

4600W/分 |

優 |

0.3MPa |

|

#6機 |

明顯 |

4000W/分 |

良 |

0.4MPa |

|

#7機 |

明顯 |

3800W/分 |

良 |

0.4MPa |

|

#8機 |

明顯 |

3800W/分 |

良 |

0.4MPa |

我廠機組協調控制策略有兩種,1—4號機組采用間接能量平衡方式。既當AGC指令下達后分兩路按不同速率送出,一路到鍋爐主控改變燃料量,一路到汽機主控改變汽機調門開度。當主蒸汽壓力偏差過大時,增加調節汽門動作的限制作用。由于有壓力偏差限制,有利于能量供求平衡,控制穩定。但另一方面,由于有壓力偏差限制,調節汽門在起始階段動作較緩,不能充分利用鍋爐蓄熱能力,使負荷響應的純遲延時間增加。這在操作員設定負荷指令時影響不大,但當接受ADS指令進行AGC自動控制時,中心調度控制器不能及時收到負荷變化的反饋指令,將對負荷調節產生不良影響。

5—8號機組機協調控制策略采用直接能量平衡方式,既當AGC指令下達后按一定的速率(6KW/M)下發給汽機主控。汽機主控通過調節汽機調門控制機組負荷,用汽機速度級壓力和機前壓力計算出的汽機能量需求信號轉化成鍋爐燃料量和風量的控制信號,決定鍋爐熱量釋放的信號由燃料量和汽包蓄能給出,汽機能量需求與鍋爐熱量釋放的平衡將機前壓力控制在機組負荷指令所對應的機前壓力設定值的有效范圍內。由于直接能量平衡方式在負荷改變初期能夠快速改變調節汽門開度,因此負荷適應性較好。

總的來說,#5~#8機組由于投產時間較短,機組設備狀況較好和所采用的DCS控制系統的功能較強,其AGC方式下的各項技術指標要明顯優于前4臺機組。#1、#2機組由于投產時間長,機組的主要設備老化或偏離設計工況的現象嚴重。特別是當前運行煤種與當初的設計煤種相差太大,當煤質較差時一期四臺機組磨煤機的最大出力每小時為29~35t/h不等,大大超出原設計工況,這樣無論是磨煤機還是一次風機都顯得出力偏小,各臺磨基本都運行在極限煤量狀況,熱工自動系統已無調節余量,經常造成PID調節器積分飽和,調節系統失靈。從熱控系統來說,#1、#2機組DCS采用的是美國霍尼韋爾公司的產品,該系統基本上屬于第一代或第二代DCS產品,系統容量已經接近其上限,對控制邏輯的完善和優化工作已很難完成。#3、#4機組DCS采用的是德國西門子公司的TELEPERM ME系統,該系統功能較弱,難以實現較為復雜的邏輯控制如煤質在線校正等。

3 影響AGC投入指標的主要原因

3.1 煤質差并且不穩定

2003年以來,由于煤電市場的影響,電煤供應很不穩定,煤質變化范圍變化很大。機組在300MW負荷工況下,給煤量在 160t/h的情況很多,高達180 t/h也很常見,最高有過220 t/h才能帶300MW負荷。煤質不穩使300MW滿負荷的煤量變化范圍高達110~200 t/h,這對于采用常規PID調節回路的熱工調節系統而言很難適應。

3.2 輔機系統,特別是制粉系統出力不足,基礎自動差

我廠各機組設計為六臺制粉系統,一期四臺機組磨煤機的最大出力每小時29t/h至35t/h不等,大大超出設計工況,無論是磨煤機,還是一次風機,都顯得出力偏小,各臺磨基本都運行在極限煤量狀況,熱工自動系統已無調節余量。經常造成PID調節器積分飽和,調節系統失靈。

3.3 控制系統的可用性差

一期機組DCS均屬于其早期產品,加上投產時間較長,系統容量基本飽和,難以做大的邏輯改進,使一些先進的控制思想難以實現。

3.4 AGC參數調整的條件差

由于近期電網負荷需求較高且廠里有搶發電量的大任務,調試時負荷無法按要求升降,所以無法順利地進行AGC的調整工作。

4 提高AGC調節品質的幾種方法

4.1 充分利用鍋爐的蓄熱能力

在接到負荷指令后,汽輪機調節汽門不加任何遲延地迅速打開,并放寬限制調節汽門動作的壓力波動允許值,能有效地縮短純遲延時間τ(可達1.0~1.5 min)。其結果是引起參數大幅度波動和調節過程延長,常常不得不將參數的運行設定值降低,不利于安全和經濟運行。因此,應適當調整遲延環節中的時間常數和階次,達到縮短純遲延時間和減少參數波動,兩者兼顧的目的。

4.2 增強煤量和一次風量的前饋作用

利用負荷變化的前饋信號,迅速改變給煤量,使鍋爐的燃燒率發生變化,適應負荷變化需要。但因制粉過程存在一段純遲延時間,不可能有效地縮短純遲延時間,而預先加入的給煤量在純遲延時間后,可提高負荷的變化速率。如利用負荷變化的前饋信號同時改變一次風量,充分利用磨煤機內的蓄粉來快速響應負荷需要,可有效地縮短純遲延時間,免去了制粉過程所耗費的時間,適當調整前饋信號強度可使τ達到1.5~2.5 min。

4.3 控制方式的改進

對于有遲延的調節對象,在控制方式上已有許多對策,目前根據操作員經驗采用人工智能方法,如規則控制、模糊控制等方式。因此,對協調控制系統中控制器控制策略進行改造,應視為提高AGC響應速度和調節品質的重要環節。