1. 事件經過

某電廠#1、#2機組,容量分別為125MW和135MW,但近期#2機組的發(fā)電量常常低于#1機組,省調意見是#2機組AGC性能不滿足要求,且認為:

l AGC響應速率慢,尤其表現(xiàn)在減負荷過程中,負荷不能快速減至要求出力。

l AGC響應純遲延大,調度減負荷指令發(fā)出2分鐘后,AGC才開始響應負荷指令。

對省調意見,電廠領導非常重視,針對AGC響應慢的問題,組織人員進行了專門討論分析,電廠熱工人員修改調節(jié)參數,多次試驗,但AGC響應純遲延大及響應速率慢的問題依然沒有改善,并且?guī)砹诵碌膯栴},主汽壓力品質下降較大,波動范圍最大達1MPa。

2006年4月5日,我們接電廠電話要求趕到現(xiàn)場,為查明原因,與電廠相關人員一起,再次對#2機組進行了負荷變動試驗,對試驗曲線進行了仔細分析。

2. 試驗結果

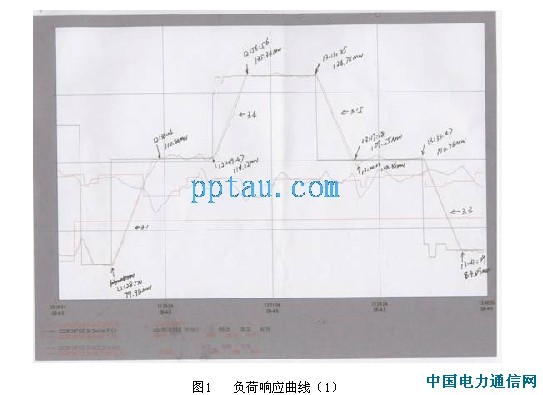

2006年4月5日下午,電廠聯(lián)系調度進行了2機組AGC負荷變動試驗,負荷響應曲線見圖1、圖2。

從以上試驗曲線可以看出,#2機組的AGC負荷響應純遲延時間為20s,實際負荷變化速度為3.2MW/min,滿足AGC現(xiàn)行品質指標要求(負荷響應純遲延時間40S,實際負荷變化速度為3 MW/min),但主汽壓力波動大,動態(tài)偏差最大達1MPa,不利機組的安全運行。

試驗過程中通過電話聯(lián)系,我們發(fā)現(xiàn)調度指令存在未及時傳輸到AGC系統(tǒng),且存在指令丟失現(xiàn)象。經過分析#2機組AGC響應速率慢及純遲延大問題的原因,不是機組自動調節(jié)系統(tǒng)品質差引起,而是省調與電氣設備RTU之間的通訊問題引起。

我們與電廠熱工人員一起,討論、分析、確認了主汽壓力偏差大的原因,不是因為汽機調門響應負荷速度太快引起,而是燃料主控的前饋回路設計有誤。#2機組的協(xié)調控制方案采用的是直接能量平衡方式,燃料主控的前饋回路同時采用了負荷指令及主汽壓力的設定值。而在負荷變化過程中,機組未投滑壓,運行頻繁根據實際壓力值去改變壓力設定值(因為二者偏差大,協(xié)調設計了自動退出功能)這就必然造成了燃料前饋大幅度變化,使得主汽壓力大幅度跟隨變化。該問題可通過修改邏輯得到解決,但需要等待停機機會,以便修改組態(tài)后細調完成。我們與電廠熱工人員進行了交流,并隨時準備響應電廠需求,到電廠協(xié)助完善。

3. 與省調的溝通

根據試驗結論和我們的判斷,隨后我們和電廠熱工及電氣人員一起趕到省調,與省調自動化科的相關人員一起,對相關的負荷調度指令記錄進行了查閱,發(fā)現(xiàn)確實存在兩個問題:

調度向錢清電廠發(fā)出的AGC指令確存在經常丟失現(xiàn)象,由于調度系統(tǒng)發(fā)出指令后接不到機組回應,因此自動的將對#2機組的調度指令掛起(中斷)。

調度指令發(fā)出到#2機組收到指令間存在1min延時,機組響應AGC指令到調度收到機組功率發(fā)生變化又有1min延時(通過電話聯(lián)系,確認電廠與省調的時鐘一致)。由此驗證了調度反映的減負荷指令發(fā)出2分鐘后,AGC才開始響應的現(xiàn)象確實存在。

針對通訊問題,我們和調度所自動化科人員一起,拜訪了省調通訊科工作人員并進行了交流。省調通訊科工作人員檢查后發(fā)現(xiàn),省調與電廠的通訊信號衰減達到50%,這種衰減率有可能會導致AGC系統(tǒng)調度指令存在上述問題。省調通訊科工作人員對通訊存在的問題,立即開始測試查找。

經我們詳細對比分析,電廠#1機組上也存在同樣問題,只是問題沒有#2機組這么嚴重,建議電廠與調度盡早協(xié)商解決通訊調度問題,避免或減少電廠因通訊原因造成電量的損失。

4. 結論與建議

1)#2機組AGC響應速率慢及純遲延大問題的原因,是省調與電氣設備RTU之間的通訊問題(包括RTU控制板)引起。#1機組存在同樣問題,因此,應由電氣聯(lián)系調度所通訊科解決,非熱工系統(tǒng)原因。

2)#2機組主汽壓力調節(jié)系統(tǒng),建議修正邏輯后,通過細調試驗,提高品質。