測到的單個電芯的外表溫度。這對于探測潛在的熱失控來說是不可或缺的,也使智能溫控充測量單個電芯溫度,使繪制電池溫度分布成為可能。在此之前,這還是一項費用昂貴的附加服務(wù)。

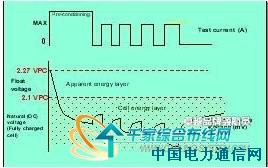

LEM獨一無二的真實能量層阻抗測量法以及更強大耐久的測試電流,確保每次測得的結(jié)果準(zhǔn)確且可重復(fù)。如圖2所示,采用設(shè)定頻率通過對整個電池進行多次“短時微放電”測量阻抗。

圖2:阻抗波形

圖3:Sentinel III

起初,這個單一的較長預(yù)處理脈沖動作在開始繪制測量脈沖之前,把電芯帶入正確的“能量層”狀態(tài)。后者生成不同的電芯電壓響應(yīng),結(jié)合脈沖電流參照值,提供阻抗值。

Sentinel的阻抗測試方法只攝動所測試的電芯。不需要通過電池部件的高電流,并且內(nèi)阻測量過程不干擾直流線路。

這是首次在單芯或整個電池監(jiān)測中綜合測量溫度、阻抗和電壓。Sentinel III系統(tǒng)能夠準(zhǔn)確測量溫度(誤差+/- 2?C,測量范圍為 –10 to +70?C)、放電(動態(tài))(+/-0.5%)和浮動(靜態(tài))電壓及紋波電流,是目前在售的最全面的電池監(jiān)測系統(tǒng)。

另外在設(shè)計上,Sentinel III安裝簡單,花費的時間約為安裝其他系統(tǒng)所需時間的四分之一。這是通過單片電路設(shè)計和簡化通訊系統(tǒng)實現(xiàn)的。各獨立單元采用LEM稱作S-BUS總線的專有通訊總線,獨立運行,卻由稱作S-BOX的中央智能單元直接控制;監(jiān)控器和數(shù)據(jù)記錄器有全面的警報參數(shù)和數(shù)據(jù)存儲裝置(見圖4)。

正是詳細的測量加上智能化的數(shù)據(jù)分析,才能提供關(guān)于真實電池狀況和可用性的可靠報告。Sentinel III提供電芯或整個電池的準(zhǔn)確溫度、電壓和阻抗數(shù)據(jù)。中央數(shù)據(jù)記錄與分析單元的軟件跟蹤一定時間的數(shù)據(jù)變化情況,提取趨勢信息,隨時向用戶提供備用電池投入使用后的真實性能。在單個電芯或整個電池層面,系統(tǒng)鑒別出故障的電池組件,針對完全失效生成警報,并請求進行人工檢驗。由于S-BOX盒也接入網(wǎng)絡(luò)服務(wù)器,可通過互聯(lián)網(wǎng)查看所有的性能、趨勢和警報數(shù)據(jù);以標(biāo)準(zhǔn)信息形式提供非緊急狀態(tài)更新數(shù)據(jù),使管理員可從世界任何地方監(jiān)測裝置。

由于Sentinel本身由受監(jiān)測的電池供電,因此設(shè)計上在多數(shù)時間維持“睡眠”模式,只在進行測量時才“喚醒”。喚醒周期用時不足100毫秒,大約每5-10分鐘喚醒一次。鑒于Sentinel III分散內(nèi)部電阻的測試載荷電流,為減小內(nèi)部溫度上升,阻抗測量周期的最短時間為10分鐘。與電池參數(shù)變化的時間尺度相比,這個間隔很短,實踐中許多操作員會要求延長阻抗測量周期的間隔。因此在絕大多數(shù)時間里,Sentinel消耗極少的主電池電量。

考慮到對復(fù)雜電子裝置依賴程度的日益加深,UPS系統(tǒng)可能更多地使用鉛酸電池。單個電芯發(fā)生故障可能引發(fā)采用UPS作為應(yīng)急電源的系統(tǒng)災(zāi)難,但是使用LEM的Sentinel可以預(yù)測、防止從而在間接損害發(fā)生之前,提早進行高性價比的校正。

LEM堅信持續(xù)監(jiān)測對這些應(yīng)用有重要意義,但它的成本不應(yīng)超過電池成本的15%。因為我們已經(jīng)知道,大多數(shù)故障模式中是阻抗了發(fā)生變化,所以迄今為止這是探測電池失效退化的最有效方法。為了獲得真實的讀數(shù),必須在足以穿透當(dāng)前“表面”負荷的電流水平上測試電池,為此開發(fā)的Sentinel也能自動優(yōu)化阻抗信號測試水平。

Sentinel系統(tǒng)是完全自動運行的單芯片解決方案,為安全和關(guān)鍵應(yīng)用提供性價比極高的可靠監(jiān)測手段。整個系統(tǒng)的運行可基于單個電芯的完整性。但是,Sentinel能夠保持這種完整性,從而避免潛在的災(zāi)難性故障。

上一頁 [1] [2]